VALIDAÇÃO DE PROCESSOS DE HIGIENIZAÇÃO USANDO ANÁLISES MICROBIOLÓGICAS

O monitoramento da qualidade higiênico sanitária dos ambientes e equipamentos processadores de alimentos é imprescindível para que os produtos finais sejam seguros de acordo com os requisitos estatutários e regulamentares aplicáveis aos mais diversos setores.

Além de inspeções visuais de monitoramento dos aspectos de limpeza ambiental e de equipamentos, as análises microbiológicas são utilizadas para a validação dos procedimentos e insumos utilizados na higienização e limpeza em indústrias que processam alimentos.

Os monitoramentos e validações são indicações necessárias a serem cumpridas pelos programas de pré requisitos (Boas Praticas de Fabricação, Procedimentos Operacionais Padronizados, Procedimento Padrão de Higiene Operacional), e Analise de Perigos e Pontos Críticos de Controle.

As Boas Práticas de Fabricação têm sua origem nos Princípios Gerais de Higiene dos Alimentos do Códex Alimentarius, e tem como princípios os seguintes requisitos: 1) Produção primária; 2) Estabelecimento: projeto e instalações; 3) Controle de Operações; 4) Estabelecimento: manutenção e sanificação; 5) Estabelecimento: higiene pessoal; 6) Transporte, Informações e avisos ao consumidor e 7) Treinamento.

Já os Procedimentos Padrão de Higiene Operacional (PPHO) têm sua origem nos Sanitation Standard Operating Procedure (SSOP), estabelecidos em 1995 Estados Unidos e em 1997 no Brasil pelo Departamento de Inspeção de Produtos de Origem Animal (DIPOA), do MAPA, por meio da Circular no 272/97 (BRASIL, 1997).

A definição do MAPA é de que os PPHO são como procedimentos descritos, desenvolvidos, implantados e monitorizados, visando estabelecer a forma rotineira pela qual o estabelecimento industrial evitará a contaminação direta ou cruzada e a adulteração do produto, preservando sua qualidade e integridade por meio da higiene antes, durante e depois das operações industriais (BRASIL, 2003).

O MAPA deixa claro que as atividades devem ser realizadas antes, durante e depois das atividades, reforçando assim que as etapas de higienização para o MAPA são consideradas PPHO.

Já a norma internacional de certificação de sistemas de gestão de segurança de alimentos, a NBR ISO 22.000:2006 estabelece um programa de pré-requisitos operacionais, que engloba os POP (Procedimento Operacional Padrão). Ela define POP como aspectos, indicados pela análise de perigos, como essenciais para controlar a probabilidade da introdução de contaminação ou proliferação de perigos à segurança de alimentos no (s) produto (s) ou no ambiente de processo (ABNT, 2006).

O Sistema APPCC estabelece um controle rigoroso em todas as etapas de produção com o objetivo de garantir a segurança dos alimentos, englobando desde a produção primária até o preparo do alimento para o consumo, passando por transporte, armazenamento, distribuição, processamento e industrialização de todos os grupos de alimentos.

Ou seja, todos estes sistemas acima descritos e utilizados na gestão de alimentos seguros, preconizam o cuidado, monitoramento, verificações e validações nos processos de higienização ambiental e de equipamentos.

Segundo Evangelista (2000), muitas vezes, a higienização realizada de forma incorreta constitui risco potencial para a segurança de alimentos, uma vez que resíduos de micro-0rganismos presentes nas superfícies permitem o crescimento microbiano, favorecendo a formação de biofilmes.

Porém, o simples fato de ter um sistema de gestão implementado na sua empresa não garante que os alimentos, superfícies e equipamentos estejam livres de contaminações. Por isso, para garantir e segurança dos alimentos é fundamental validar e monitorar os procedimentos de higienização.

O monitoramento dos procedimentos de higienização deve ser constante e, além disso, é preciso ter certeza que o mesmo está sendo realizado de forma eficaz e eficiente.

Para validar os procedimentos de higienização devem ser coletadas amostras pré-higienização e pós-higienização, de forma que seja possível realizar uma avaliação da carga microbiana aderente à superfície e remanescente do processo de limpeza inicial e posterior à sanitização.

Existem diversas técnicas utilizadas para monitorar e validar os procedimentos de higienização. Abaixo, listamos algumas dessas metodologias:

- Inspeção Visual;

- Teste bioluminescência (ATP);

- Técnicas de contato – swab (Zaragatoa), placas de contato (Rodac, Petrifilm), fitas adesivas de celulose, ágar lingüiça, uso de esponja, etc;

- Técnicas moleculares – PCR e Sequenciamento de DNA de nova geração (diagnóstico microbiológico digital).

O diagnóstico microbiológico digital

O Diagnóstico Microbiológico Digital (DMD) utiliza o sequenciamento de DNA de nova geração associado a bioinformática para identificar micro-organismos presentes em amostras, sejam elas matérias-primas, insumos, mãos e uniformes de colaboradores, superfícies, produtos em processamento e/ou produtos finais.

Um das vantagens do sequenciamento de DNA é sua alta sensibilidade e escalabilidade. Além disso, é possível identificar até nível de espécie os micro-organismos presentes na amostra, sejam eles deteriorante ou patogênicos.

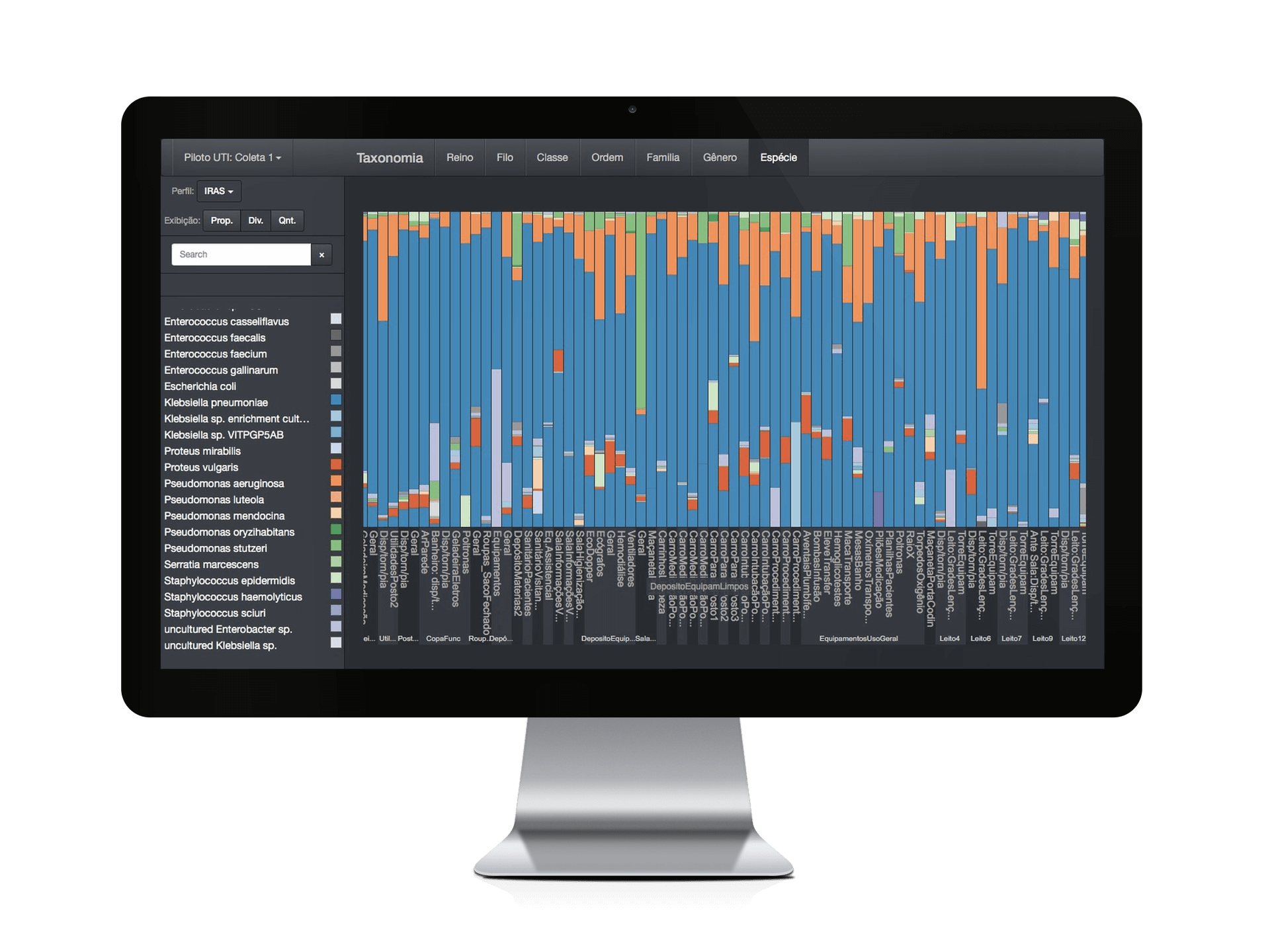

Os resultados do DMD são interpretados pelo software Neobiome Food, o qual possui diversas ferramentas para visualização dos resultados das análises.

Veja na imagem a ferramenta PERFIL MICROBIOLÓGICO:

As colunas representam todos os micro-organismos encontrados nas amostras coletadas. É possível alterar a forma de visualização destes resultados, qualitativamente e quantitativamente. É com esta ferramenta que você poderá validar a matéria-prima e insumos recebidos, produtos em processo, produto acabado, bem como os procedimentos de limpeza e sanitização, a higiene do colaborador, monitoramento ambiental e, ainda ter o controle da qualidade e eficiência dos processos.

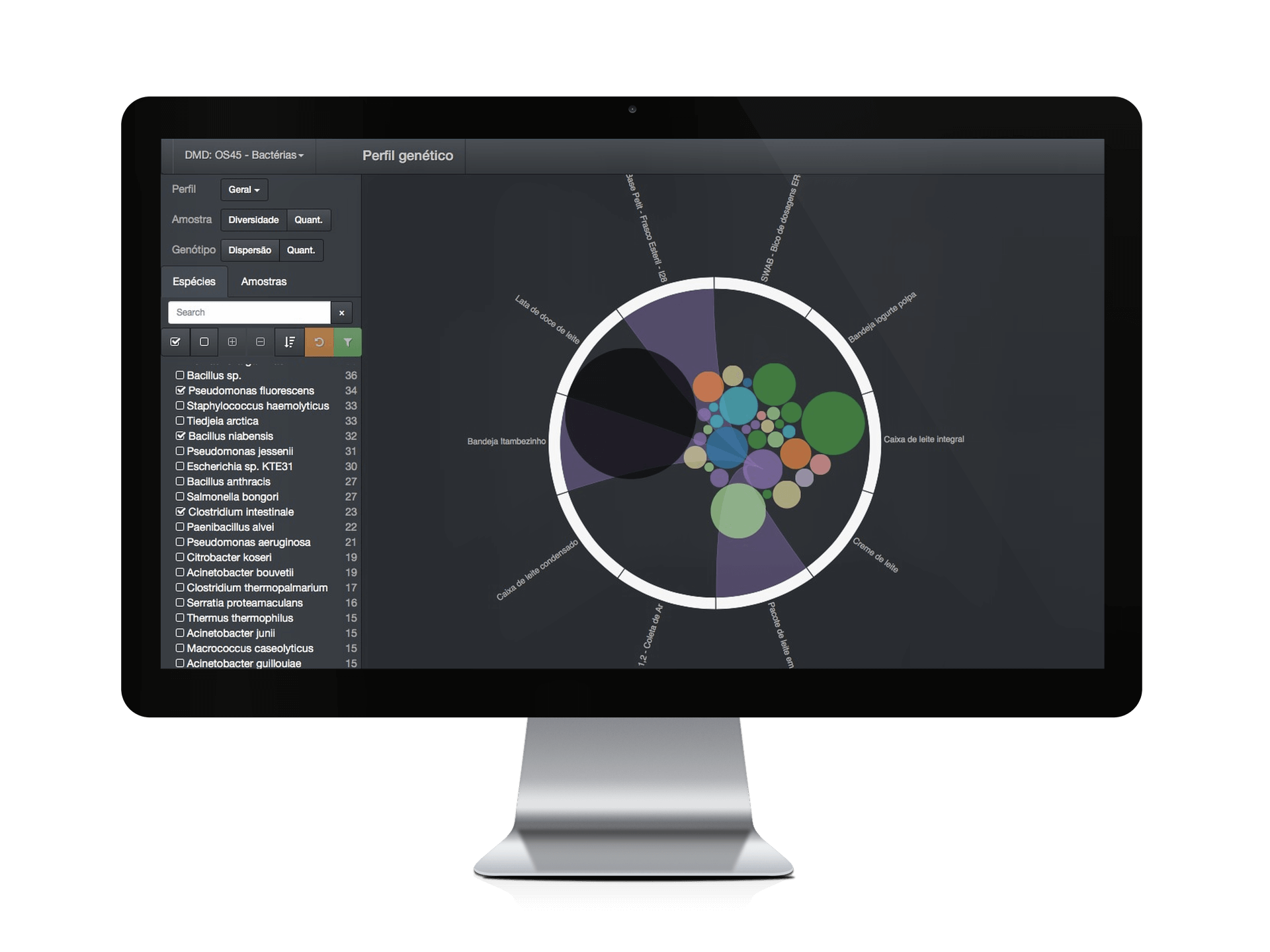

A imagem abaixo representa a ferramenta PERFIL GENÉTICO:

O Perfil Genético foi pensado para auxiliar na rastreabilidade e controle de contaminações microbiológicas. Com esta ferramenta você pode agrupar as sequências dos micro-organismos encontrados em diferentes pontos de coleta, por exemplo, e saber se elas possuem relações genéticas entre si, ou seja, se pertencem ao mesmo genótipo disseminados em outros locais. Esta relação confirma ou descarta a possibilidade de uma contaminação cruzada e dá suporte para as medidas necessárias para o controle da contaminação.

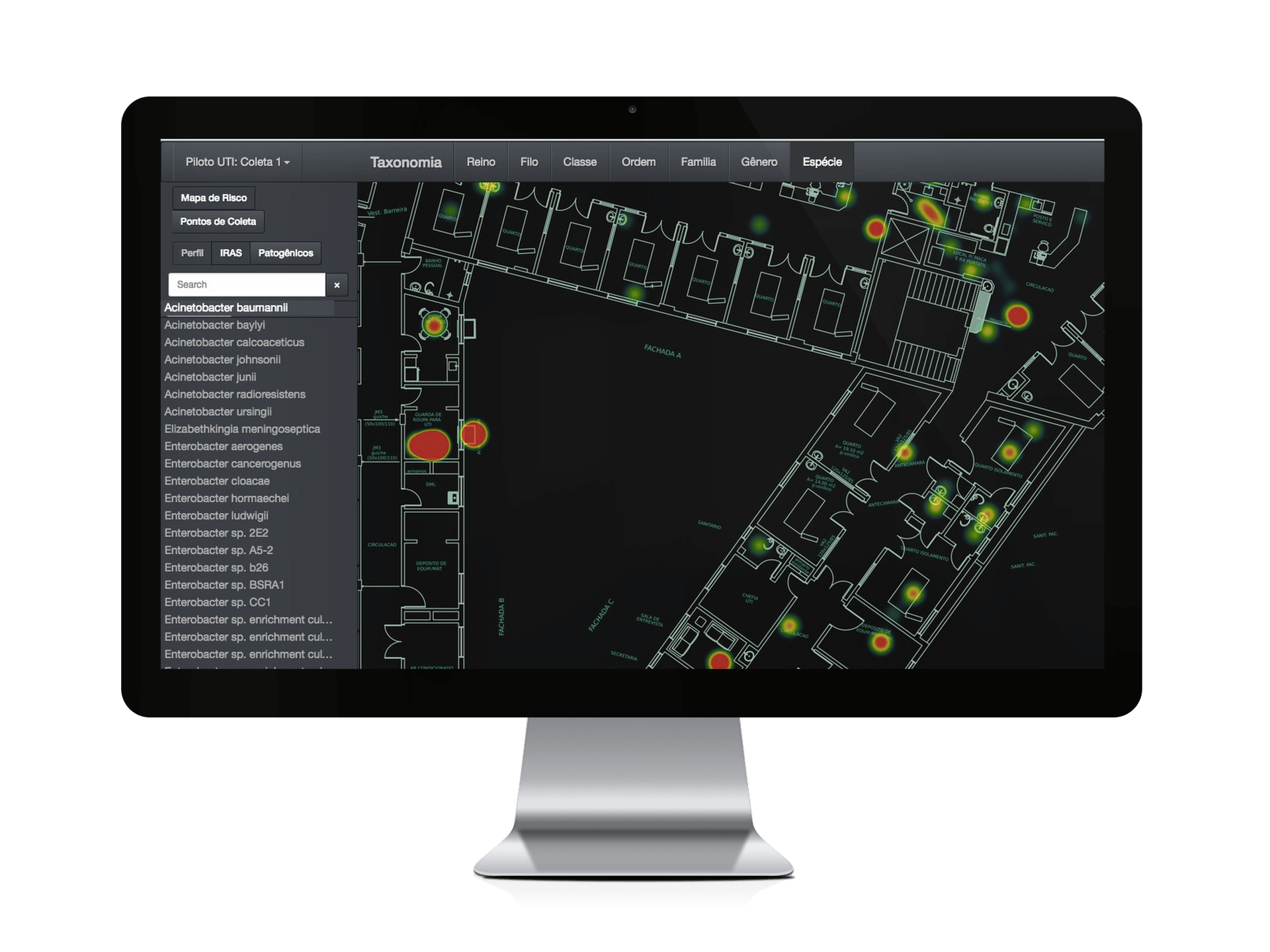

A imagem abaixo mostra a ferramenta MAPA DE CALOR:

Esta ferramenta mostra, em forma de mapa de calor, as falhas nos processos e os riscos de contaminações microbiológicas. Com o Mapa de Risco, fica fácil de ver quais os pontos da linha de produção possuem maiores concentrações de micro-organismos patogênicos ou deteriorantes. Assim, as ações educacionais e as correções nos processos podem ser feitas de forma mais assertiva e direcionada.

Como o DMD pode ajudar você no monitoramento e validações dos programas de higienização e sanificação em industrias de alimentos

Para as análises de validação dos sistemas de gestão de segurança de alimentos, o DMD permite atuar em diversos pontos:

⦁ Boas Práticas de Fabricação e PPHO

⦁ Validação da higienização e sanitização dos equipamentos e ambiente;

⦁ Validação da higienização pessoal e dos uniformes dos colaboradores.

⦁ Tempo de validade ou shelf life;

⦁ Validação das embalagens.

⦁ Identificação dos perigos (APPCC)

⦁ Identificação de micro-organismos patogênicos e deteriorantes;

⦁ Rastreabilidade de micro-organismos nas etapas do processo;

⦁ Identificação de riscos potenciais de contaminação (utilizando o Mapa de Risco).

⦁ Identificação dos pontos críticos de controle;

⦁ Estabelecimento dos limites críticos;

⦁ Definição e monitoramento dos PCCs;

Referências:

__________. NBR ISO 22000: sistemas de gestão da segurança de alimentos: requisitos para qualquer organização na cadeia produtiva de alimentos. Rio de Janeiro, 2006.

BRASIL, Ministério da Agricultura e Abastecimento. Instrução Normativa n° 70, de 06 de outubro de 2003. Programa de Redução de Patógenos – Monitoramento Microbiológico e Controle de Salmonella sp. em Carcaças de Frangos e Perus, 2003. Diário Oficial da União de 10/10/2003, seção 1, p.9

CODEX COMMITTEE ON FOOD HYGIENE. Recommended international code of practice general principles of food hygiene. Rome: Food and Agriculture Organization of the United Nations, World Health Organization, 2003

RASIL. Agencia Nacional de Vigilância Sanitária. Resolução RDC no 275, de 21 de outubro de 2002. Dispõe sobre o Regulamento Técnico de Procedimentos Operacionais Padronizados aplicados aos Estabelecimentos Produtores/Industrializadores de Alimentos e a Lista de Verificação das Boas Práticas de Fabricação em Estabelecimentos Produtores/Industrializadores de Alimentos. (Brasil, 2002). Diário Oficial da União, Poder Executivo

EVANGELISTA, J. Tecnologia de alimentos. São Paulo: Atheneu, 2000. 652 p.

[author] [author_image timthumb=’on’]https://media.licdn.com/dms/image/C4D03AQFwR_IsSPj_Ww/profile-displayphoto-shrink_800_800/0?e=1526734800&v=alpha&t=6QY-zWlNF8PW9ZT_47jrNJLKk98aRJwR5gxLyIfi-Sg[/author_image] [author_info]Andrea Clara Spoladore Damian, Graduada em Farmácia Bioquímica de Alimentos – USFC, Mestrado em Ciência dos Alimentos – UFSC, Proprietaria da empresa Alimentaria Consultoria e Assessoria, Consultora empresarial, atuando principalmente em indústrias de alimentos e embalagens de alimentos, Auditora Líder da ISO 22000, ISO 9001, ISO 14001.Auditora Internacional em FSSC 22000, ISO 22002-1, ISO TS 22002-4. Auditora na empresa Bureau Veritas Certification e Consultora e Instrutora na empresa BR Quality e consultora na empresa Neoprospecta.[/author_info] [/author] VALIDAÇÃO DE PROCESSOS DE HIGIENIZAÇÃO USANDO ANÁLISES